産(chǎn)品氫氣量:500~30000Nm3/h

壓 力:1.0~3.0MPa(特殊要求可(kě)定制)

純 度:在99%~99.999%範圍内可(kě)根據需要調節

操作(zuò)彈性:30%~110%

天然氣消耗:0.42~0.48 Nm3/ Nm3H2

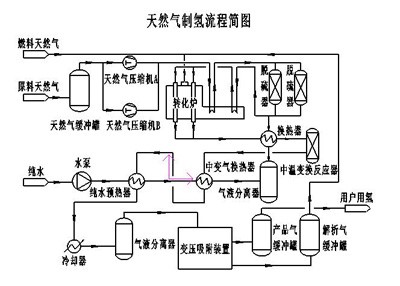

原料天然氣經加壓脫硫後與水蒸汽混合進入燃氣加熱式轉化爐,該混合氣在催化劑的作(zuò)用(yòng)下裂解重整,生成含有(yǒu)氫、二氧化碳、一氧化碳等組份的混合氣,混合氣再經回收熱量、中(zhōng)溫變換,将其中(zhōng)的一氧化碳進一步轉化為(wèi)氫氣,最後,混合氣再通過PSA提純得到純氫、高純氫,PSA解吸氣則回收并引入轉化爐和燃料天然氣一起燃燒提供轉化爐所需熱量。

化學(xué)反應式如下:

CH4+H2O→3H2+CO-Q

CO+H2O→H2+CO2+Q

技(jì )術特點:

1.本套裝(zhuāng)置結構緊湊,全套設備采用(yòng)PLC全自動控制,操作(zuò)方便;

2.裝(zhuāng)置中(zhōng)對溫度、壓力以及流量進行多(duō)點監控,以确保裝(zhuāng)置安(ān)全穩定運行;

3.燃料上充分(fēn)利用(yòng)PSA解吸氣,減少了燃燒原料氣的耗量;

4.熱效率高,蒸汽自産(chǎn)自足,不需提供蒸汽源。

流程描述:

天然氣制氫裝(zhuāng)置流程由主體(tǐ)流程和附屬流程組成。

1.主體(tǐ)流程可(kě)分(fēn)為(wèi)脫硫、轉化、變換和變壓吸附4個部分(fēn)。

(1)脫硫:天然氣中(zhōng)一般均存在有(yǒu)機或無機硫化物(wù)。在天然氣蒸汽轉化制氫時,由于原料氣中(zhōng)的硫化物(wù)會使轉化催化劑及變換催化劑中(zhōng)毒失去活性或析碳破碎,因此,原料氣進入轉化之前必須進行脫硫處理(lǐ)。

(2)轉化:脫硫後的天然氣與水蒸氣混合進入轉化爐管進行轉化生成富氫混合氣。

(3)變換:天然氣蒸汽轉化後的富氫混合氣中(zhōng)含有(yǒu)一定量的CO,因此,變換是将CO繼續蒸汽轉化為(wèi)CO2和H2。

(4)PSA:PSA是将變換後的富氫混合氣進行氫氣提純。

2.附屬流程包括熱量回收和解吸氣回收2個部分(fēn)。

熱量回收又(yòu)包括1)轉化氣熱量回收 2)變換氣熱量回收 3)煙氣熱量回收。

(1)轉化氣熱量回收是将轉化爐出來的高溫混合氣通過廢熱鍋爐,高溫氣體(tǐ)降溫後進入變換工(gōng)序,同時鍋爐水氣化産(chǎn)生蒸汽。

(2)變換氣熱量回收是将高溫變化反應器出來的混合氣通過各級熱交換器,以加熱脫鹽水或産(chǎn)生蒸汽。

(3)煙氣熱量回收是指燃燒後的高溫煙氣,通過原料氣預熱器、蒸汽預熱器、空氣預熱器、鍋爐水預熱器以達到熱量回收的目的。熱量回收後的煙氣由引風機引入大氣。

解吸氣回收是将變壓吸附産(chǎn)生的解吸氣返回轉化爐作(zuò)燃料使用(yòng)。

我們不僅僅緻力于提供完善的産(chǎn)品設備。

經過近幾年的快速發展,我們已經建立起一隻由近40名(míng)高工(gōng)及工(gōng)程師組成,涵蓋土建、安(ān)裝(zhuāng)、調試、培訓等多(duō)項功能(néng),具(jù)備完善技(jì )術服務(wù)實力的綜合售後服務(wù)團隊。

我們售後服務(wù)團隊不僅保障每套設備在現場安(ān)裝(zhuāng)調試中(zhōng)能(néng)夠快速地以優秀的性能(néng)交付業主使用(yòng);同時,在設備正式投産(chǎn)後,我們還提供專業的在線(xiàn)技(jì )術答(dá)疑及設備故障後的快速現場服務(wù)。

中(zhōng)船(邯鄲)派瑞氫能(néng)科(kē)技(jì )有(yǒu)限公(gōng)司多(duō)年來秉承顧客至上的服務(wù)宗旨,與國(guó)内外客戶長(cháng)期建立合作(zuò)及服務(wù)關系,每年堅持與中(zhōng)國(guó)工(gōng)業氣體(tǐ)協會氫氣船業委員會一起為(wèi)國(guó)内外客戶舉辦(bàn)培訓班、講座班,采取技(jì )術分(fēn)析、案例講解、交流研讨等方式,獲得國(guó)内外用(yòng)戶的一緻認可(kě)及好評,至今已舉辦(bàn)四十期。